概述[1]

均三胺是一种广泛应用于染料、农药等工业的中间体。均三胺合成的原料为均三,其存在于石油中。随着我国大规模工业化生产的实现,均三的产量不断提高,因此其下游产品的开发越来越受到广泛的重视。均三的下游产品,如均三甲酸、均三胺、M酸等都是重要的化工产品。以均三为原料合成均三胺,均三硝化反应是关键,直接关系到生产成本和产品的质量。

1987年,国内金陵石化公司早成功探索了以均三为原料,经硝化、还原后制得均三胺的合成工艺,并进行了工业化生产,当时年产量125吨。分别以和硝酸硝化法来制备硝基均三,然后进行催化加氢还原制得均三胺。此法工艺简单,易于工业化生产,在此后的若干年中,成为了制备均三胺的主流工艺。

但其生产过程中伴有大量的废酸和废水,增加了后续环保处理成本,且硝化过程中会有大量的二硝基副产物产生,后期需要精馏提纯,由于硝基均三沸点高,所需精馏温度高,因此大大增加了能耗,提高了生产成本。以邻胺和甲醇为原料,在以γ-Al2O3-V、Cr、或Mg为催化剂和高温(大于300℃)的作用下通过烷基化反应生成均三胺,邻胺的转化率和选择性分别为80%和50%。此工艺操作温度高,难以工业化,且转化率和选择性稍差。

制备[1]

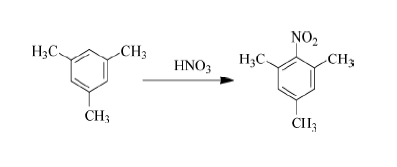

1)在50mL恒压滴液漏斗中先加入10g,再加入13.5g98%硝酸,静置冷却至25℃以下,备用。在250mL四口烧瓶中,依次加入乙酐24.5g、均三24g,在20~25℃下,边搅拌边滴加配制好的硝酸溶液。滴加完毕,于20~25℃下保温2h,再升到35~40℃保温2h。取样经液相色谱仪检测,当检测不出均三时,结束反应。反应方程式如下:

2)硝化反应后处理

硝化反应后处理主要有两种方法,水洗和蒸馏。水洗法:硝化反应结束后,向烧瓶中加入约40g水,升温至65℃,趁热分层,用65℃热水洗涤2~3次,有机相即为硝基均三。蒸馏法:硝化反应结束后,升温到70~80℃,然后减压蒸馏去除即得到硝基均三。

应用[2]

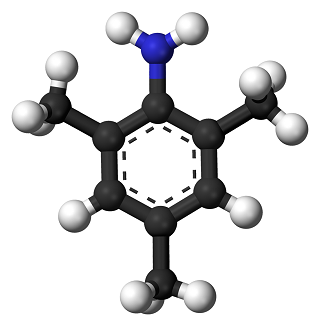

均三胺纯品为无色透明液体,接触空气受光后极易变色,商品常呈浅棕色。不溶子水,能溶于乙醇、等有机溶剂。均三胺是染料、有机颜料和农药的中间体,其应用举例如下:制备一种溶剂蓝104染料,它包括以下步骤:(a)向反应容器中加入均三胺,在搅拌条件下加入1,4?二羟基蒽醌、1,4-二羟基蒽醌隐色体、硼酸和催化剂,随后升温至125~130℃,反应15~18小时至终点;所述均三胺、1,4-二羟基蒽醌、1,4-二羟基蒽醌隐色体硼酸和催化剂的质量比为12~18:3~5:1.5~2:0.8~1.5:1;所述催化剂为选自、羟基和水杨酸中的一种或多种组成的混合物;(b)将步骤(a)的产物降温至50~70℃,随后加入甲醇进行离析;搅拌后再降温至30~50℃,经抽滤、洗涤、烘干即可。这样能够提高产品的转化率和产率,减小废弃物的排放,有利于减轻对环境的污染。

主要参考资料

[1] 均三胺合成工艺的改进

[2] CN201710029347.2一种溶剂蓝104染料的环保制备方法