概述

乙基,乙烷,外文名为ethylbenzene,分子式 C8H10(C6H5CH2CH3),分子量为106.17,无色液体,有芳香气味,不溶于水,可混溶于乙醇、醚等多数有机溶剂,性质较稳定,用于有机合成和用作溶剂。对皮肤、粘膜有较强刺激性,高浓度有麻醉作用。

合成工艺[3]

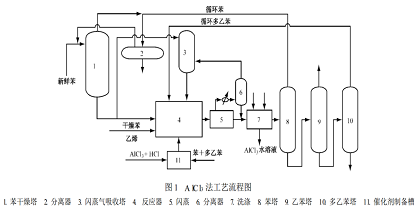

方法一AlCl3法,AlCl3法采用的是典型的Friedel-C rafts工艺,用AlCl3配合物为催化剂。 反应的副产物主要为二乙和多乙, 有传统的AlCl3 法和改良的AlCl3法。

传统的AlCl3法[1],反应器内反应物和催化剂形成三相, 液态芳烃、气态乙烯和液态的催化剂配合物。催化剂配合物呈红色, 与液态芳烃不互溶, 反应时乙烯鼓泡进入含有两个液相的的反应器内, 使它们分散混合。乙烯与的摩尔比为 0. 3~0. 35, 反应在低于130℃以下及常压进行。工艺流程见图1。

乙烯的转化率接近100% , 乙的收率较高, 循环和乙的量较小; 与乙烯的烷基化反应和多乙的烷基转移反应可在同一台反应器中完成。 缺点是反应介质的腐蚀性强, 设备造价与维修费用高以及反应产物有机相经水洗、 碱洗后产生大量含有氢氧化铝淤浆的废水, 加上废催化剂, 造成了严重的环境污染。

改良的AlCl3法[2],由于传统的AlCl3 法存在着污染腐蚀严重及反应器内两个液相等问题, 1974年M on san to/L umm u s 公司提出了改良的AlCl3法,使 AlCl3催化剂用量大为减少(仅为传统法的1/3) , 从而减少了废催化剂的处理量, 且进料乙烯浓度范围可为15%~100%。 通过控制乙烯的投料, 使AlCl3催化剂的用量减少到处于溶解度范围内, 使反应可以在均一的液相中进行, 提高了乙的产率。

反应温度为160~180℃,压力0. 6~0. 8MPa, 乙烯与的摩尔比为0. 8。 当用稀乙烯为原料时, 原料气中H2S、O2、CO2和 H2O均需净化至质量分数约为 5×10-6。 由于该法在降低成本上有较明显的效果, 不少传统的AlCl3 法的装置都采用M on san to/L umm u s 的方法进行了改造和扩建。 但这种方法也只是使设备腐蚀及环境污染问题有所缓解, 并未从根本上得到解决。

改良的AlCl3法工艺流程与传统的AlCl3法类似, 其差别在于烷基化和烷基转移反应是在两个反应器中进行。在改良的AlCl3 法中, 仅仅是干燥的(而不是和循环的多乙) 与乙烯、 催化剂连续送入烷基化反应, 而烷基化反应的生成物和来自精馏塔的循环多乙混合后, 在另外一个反应器里进行烷基转移反应。

方法二A lkar法[3],A lkar法是由UOP公司于1958年开发, 1960年工业化, 用负载在A l2O3上的BF3为催化剂。可用浓度低达 8%~10% (质量分数) 的乙烯为原料进行烷基化反应, 因此可以用处理后的FCC干气或焦炉尾气为原料。该反应在100~150℃和2.5~3.5MPa 下进行, 乙烯和的摩尔比控制在0.15~0. 2之间。烷基转移反应在另外的反应器中进行, 温度为180~230℃。从两个反应器出来的物料合并后进入提纯系统。 成品的乙纯度可达99. 9%。

该方法主要优点是催化剂活性高、寿命长、乙选择性好、无腐蚀无污染、流程简短、 能耗小, 可用于低浓度乙烯的综合利用。 缺点是催化剂制备条件苛刻, 费用也较贵, 并容易中毒失活。原料在反应前必须净化, 要求H2S、CO2和H2O 等杂质的含量小于1×10– 6。

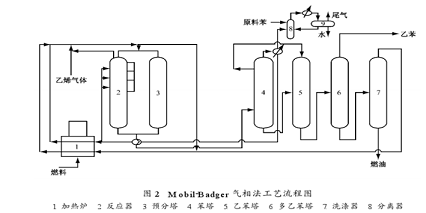

方法三Mobil-Badger 气相法[3],1976 年由M ob il 和 Badger 公司合作开发了以高硅 ZSM-5 沸石为催化剂制乙的气相法, 对和乙烯的烷基化反应及二乙和的烷基转移反应均具有较强的活性和良好的选择性。烷基化反应在高温、 中压的气相条件下进行, 反应温度 370~430℃,反应压力1. 42~2. 84 MPa, 乙烯质量空速3~5/h。

该工艺可以用浓乙烯为原料 (1980 年在美国实现了工业化, 年产47. 3万 t 乙, 其工艺流程见图2, 也可用稀乙烯混合气体为原料, 但在处理 FCC 干气或焦炉尾气原料时, 对原料气中丙烯、H2S、O 2和H 2O等杂质的含量要求极其严格, 其质量分数均为10-6(其中硫化物≯10×10– 6, H 2O≯10×10– 6) , 需对原料进行严格精制, 可使催化剂单程寿命延长, 但装置投资和能耗相对较高 (单耗0. 749t/tEB , 乙烯0.168t/tEB )。1977年建成1. 6万t/a 乙、利用炼厂气为原料生产乙的工业化试验装置, 并于1991年在英国 Stan low 建成投产16万 t/a 乙的套大型工业装置。

该生产过程不存在环境污染和设备腐蚀问题,催化剂虽易结焦失活, 但可重复再生, 使用寿命较长, 整个反应的热效率高, 但产物中含量较高(~ 2000×10- 6) [11, 12 ], 影响产品的品质。

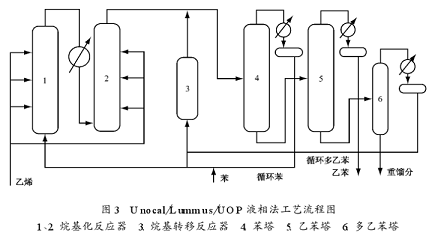

方法四U nocal/L umm u s/UOP 液相法[3],20世纪80年代以来, 美国 U nocal/L umm u s/UOP公司联合开发了固体酸催化剂上与乙烯液相法制乙的新技术, 以USY沸石为催化剂,Al2O3为粘合剂。在232~316℃和2. 79~6. 99M Pa 下进行反应, 的质量空速 2~ 10/h, /乙烯摩尔比 4~10。

该法不产生污染环境的废料, 反应温度低 (一般不超过 300 ℃) , 乙中杂质含量仅为20~40×10– 6, 远远少于气相法。 催化剂的运转周期可长达一年, 对原料纯度要求不高。 使用后的催化剂可以进行器外再生, 再生条件缓和, 使用寿命可达 3 年。1990 年在日本 O ita 套工业装置投产, 年产21. 2万屯乙, 工艺流程见图3。世界上正式投产和正在组建中的装置有二十多套。 但该法只能用于浓乙烯的烷基化反应, 而不适合 FCC 干气或焦炉尾气原料。

乙基上下游产品信息

上游原料 –>–>硅凝胶–>硅藻土–>塔板–>石脑油–>二乙基–>贵金属–>异构化催化剂–>多乙–>碳八芳烃

下游产品 环氧丙烷–>乙酰–>均三–>对硝基乙酮–>食用色素亮蓝–>1-(2-异氰基乙基)-4-甲基哌嗪–>(+)-1-基-2-(对甲基基)乙胺–>碘番酸–>Α-丁基-Α-基-1H-咪唑-1-丙腈–>2-(三丁基锡)嘧啶–>N-特丁基-N'-(4-乙基甲酰基)-3,5-二甲基酰肼–>对乙基甲酸–>4-辛基甲醛–>4-羟基乙基甲醚–>4-乙基酚–>盐酸普鲁卡因胺–>甲基甲醇–>酸性红 B–>2-乙基蒽醌–>2-乙酰基并咪唑–>1,4-二乙基

主要用途

1.用作乙烯的原料,也用于制药和其他有机合成

2.乙主要用于生产乙烯,进而生产乙烯均聚物以及以乙烯为主要成分的共聚物(ABS,AS等)。乙少量用于有机合成工业,例如生产乙酮、乙基蒽醌、对硝基乙酮、甲基基甲酮等中间体。在医药上用作合霉素和氯霉素的中间体。也用于香料。

3.用作色谱标准物质和溶剂,也用于有机合成

健康危害

侵入途径:吸入、食入。

健康危害:该品对皮肤、粘膜有较强刺激性,高浓度有麻醉作用。

急性中毒:轻度中毒有头晕、头痛、恶心、呕吐、步态蹒跚、轻度意识障碍及眼和上呼吸道刺激症状。重者发生昏迷、抽搐、血压下降及呼吸循环衰竭。可有肝损害。直接吸入该品液体可致化学性肺炎和肺水肿。

慢性中毒:眼及上呼吸道刺激症状、神经衰弱综合征。皮肤出现粘糙、皲裂、脱皮。

泄漏应急处理

迅速撤离泄漏污染区人员至安全区,并进行隔离,严格限制出入。切断火源。迅速用砂土、泥块阻断洒在地上的乙向四周扩散。筑坝切断被污染的水体的流动,或用围栏限制水面乙的蔓延。配戴防毒面具、手套,将漏液收集在适当容器内封存,并用砂土或其它惰性材料吸附漏液,转移到安全地带。当乙洒到土壤中时,立即将被污染土壤收集起来,转移到安全地带。对污染地带加强通风,蒸发残液,排除乙蒸气。

防护措施

呼吸系统防护:空气中浓度超标时,应该佩戴自吸过滤式防毒面罩(半面罩)。紧急事态抢救或撤离时,应该佩戴空气呼吸器或氧气呼吸器。

眼睛防护:戴化学安全防护眼镜。

身体防护:穿防毒渗透工作服。

手防护:戴乳胶手套。

其它:工作现场禁止吸烟、进食和饮水。工作毕,淋浴更衣。保持良好的卫生习惯。

急救措施

皮肤接触:脱去被污染的衣着,用肥皂水和清水彻底冲洗皮肤。

眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。就医。

吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。

食入:饮足量温水,催吐,就医。

灭火方法:喷水保持火场容器冷却。尽可能将容器从火场移至空旷处。处在火场中的容器若已变色或从安全泄压装置中产生声音,必须马上撤离。灭火剂:泡沫、干粉、二氧化碳、砂土。用水灭火无效。

参考文献

[1] H ervert G L , Grove D , L inn C B. U S: 2 939 890,1960-06-07.

[2] App legathf F, D u P L , M acfarlane, et al. U S: 3 848 012, 1974.

[3] 杨立英, 王志良, 张吉瑞,等. 乙合成生产工艺与技术研究进展[J]. 化学世界, 2001, 42(10):545-549.