合成【1】

与乙烯的烷基化工艺开发于1930年代。在诸如A1C13一HCl这样的Friedel—Crafts催化剂存在下在液相中进行。由于液体酸使用时存在诸多不便,于是提出了酸负载的催化剂。1960年代开始使用BF3/AI2O3和固体磷酸(SPA,硅藻土负载磷酸)。这些催化剂在反应过程中会释放出酸,且反应后也没法再生。于是尝试使用SIO2– AI2O3和八面沸石如HY和HX,但这些催化剂失活严重。因此,工业上A1C13一HCl一直使用到1980年代。

在20世纪80和90年代,一些使用沸石的工业化烷基化工艺开始应用。个使用沸石的产业化过程开始于80年代,使用的是中孔沸石ZSM一5,反应在气相固定床反应器中进行(第二代Mobil—Badger工艺)。在液相中使用大孔的Y沸石,失活不严重。使用Y沸石的工艺1989年产业化(Lummus/Unocal/UOP)。1995年。出现了使用MCM一22的新工艺(Mobil—Raytheon EBMax)。

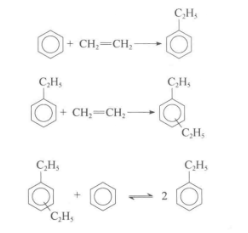

乙通过酸催化的乙基化反应得到。生成的乙在酸作用下进一步烷基化变成二取代和其他多取代乙基。多取代乙基从乙中分离,然后与发生烷基转移反应以增加乙的产率。烷基转移反应同样是酸催化反应,但催化剂与烷基化的不同。因此,烷基化工艺常常包含两步:烷基化和烷基转移。

目前烷基化过程中使用的催化剂有HY,ZSM一5,MCM一22和β一沸石。由于多取代乙基的分子尺寸大于乙,烷基转移过程中使用的催化剂孔道要略微大于烷基化的催化剂。适宜的孔道尺寸的选择取决于反应是气相还是液相反应。

下表列出了一些乙的生产工艺。

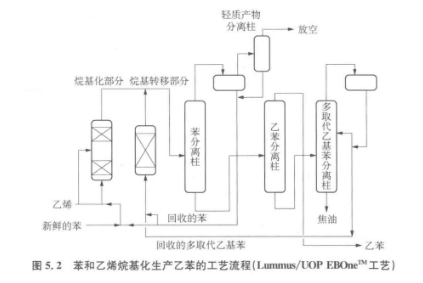

下图是烷基化工艺的流程示意图。

吸收、代谢和排出【2】

本品可经呼吸道,皮肤和消化道吸收。较易经皮吸收,甚至可引起死亡。但生产条件下未见任何中毒。在99~369mg/m3浓度下,8小时,人经呼吸道吸收率约为64%。在体内绝大部分氧化(经乙醇)成酰甲酸(25%)和扁桃酸(64%),并迅速从尿排出(24小时排出80%以上),少量(小于10%)以原形经肺和肾排出。以/乙醇、甲酸形式排出很少。故可测定尿中酰甲酸和扁桃酸做为接触乙的指标。

危险特性

其蒸气与空气形成爆炸性混合物,遇明火、高热能引起燃烧爆炸。与氧化剂能发生强烈反应。其蒸气比空气重,能在较低处扩散到相当远的地方,遇明火会引着回燃。若遇高热,容器内压增大,有开裂和爆炸的危险。流速过快,容易产生和积聚静电。其蒸气和烟雾对眼睛、黏膜、呼吸道及皮肤有刺激作用。吸人、误服可发生头痛、恶心、呕吐以及中枢神经系统的功能下降。直接吸入本品液体,可致肺水肿、出血和化学性肺炎。可疑人类致癌物。

储运注意事项【3】

储存于阴凉、通风仓间内。远离火种、热源。仓温不宜超过30℃。防止阳光直射。保持容器密封。应与氧化剂分开存放。储存问内的照明、通风等设施应采用防爆型。配备相应品种和数量的消防器材。罐储时要有防火防爆技术措施。禁止使用易产生火花的机械设备和工具。灌装时注意流速(不超过3m/s),且有接地装置,防止静电积聚。搬运日寸要轻装轻卸,防止包装及容器损坏。

急救

皮肤接触:脱去污染的衣着,用肥皂水及清水彻底冲洗。就医。

眼睛接触:立即翻开上下眼睑,用流动清水或生理盐水冲洗至少15min。就医。

吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。保暖并休息。呼吸困难时给输氧。呼吸停止时,立即进行人工呼吸。就医。

食入:误服者立即漱口,饮足量温水,尽快洗胃。就医。

防护措施

工程控制:生产过程密闭,加强通风。

呼吸系统防护:空气中浓度超标时,佩戴防毒面具。紧急事态抢救或撤离时,建议佩戴自给式呼吸器。

眼睛防护:高浓度蒸汽接触可戴化学安全防护眼镜。

防护服:穿防静电丁作服。

手防护:戴防化学品手套。也可使用皮肤防护膜。

其他:工作现场禁止吸烟、进食和饮水。工作后,淋浴更衣。保持良好的卫生习惯。

泄漏处置

疏散泄漏污染区人员至安全区,禁止无关人员进入污染区,切断火源。应急处理人员戴自给式呼吸器,穿一般消防防护服。在确保安全情况下堵漏。喷水雾可减少蒸发。用活性炭或其他惰性材料吸收.然后使用无火花工具收集运至废物处理场所。也可以用不燃性分散剂制成的乳液刷洗,经稀释的洗液放入废水系统。如大量泄漏,利用围堤收容,然后收集、转移、回收或无害处理后废弃。

参考文献

[1] (日)Hideshi Hattori,Yoshio Ono著;高滋,乐英红,华伟明译,固体酸催化=Solid acid catalysis,复旦大学出版社,2016.05,第202页

[2] 《工业毒理学》编写组 编,工业毒理学 下册,上海人民出版社,1977年08月第1版,第433页

[3] 王广生主编;张海峰副主编,石油化工原料与产品安全手册,中国石化出版社,2010.08,第30页